金属の塗装について解説!塗装に重要な前処理も紹介します!

金属塗装は、製品の耐久性や美観を向上させるために欠かせません。

適切な塗装を施すことで、錆の発生を防ぎ、製品の寿命を延ばすことが可能です。

しかし、塗装の品質を高めるためには、正しい手順を踏むことが重要です。

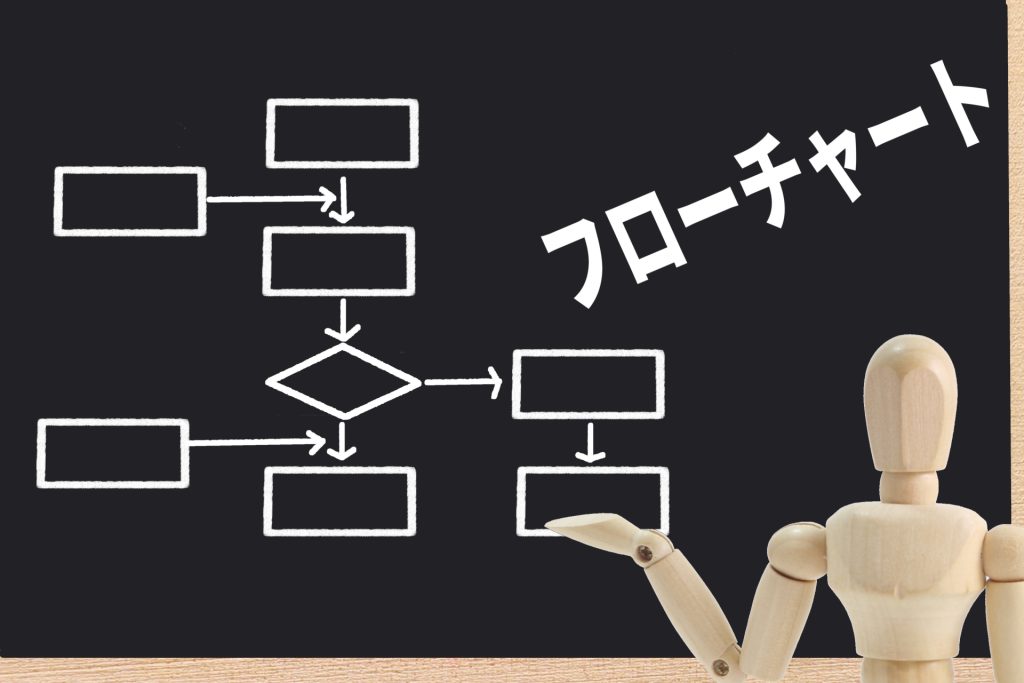

金属塗装は「前処理」「調合」「塗布」「乾燥」の4つの工程に分かれており、それぞれの作業が適切に行われなければ、塗膜の密着性が低下し、塗装の剥がれやムラが発生する原因になってしまいます。

この記事では、金属塗装の基本的な工程と前処理の種類、さらに代表的な塗装方法について詳しく解説します。

適切な塗装を行うためのポイントを理解し、製品の品質向上につなげましょう。

金属塗装の工程

金属の塗装工程は、製品の品質や耐久性に大きく関わる重要なプロセスです。

主に「前処理」「調合」「塗布」「乾燥」の4つのステップに分かれており、それぞれが適切に行われることで、塗膜の密着性や仕上がりの美しさが向上します。

どの工程も手を抜くことはできず、特に前処理が不十分だと塗料が剥がれやすくなるため、慎重な作業が求められます。

ここでは、金属塗装の各工程について詳しく見ていきましょう。

前処理

前処理は、塗装の密着性を高めるために不可欠な工程です。

金属表面には、油脂や汚れ、酸化被膜(錆)などが付着しており、これらを除去しないと塗料がうまく定着しません。

前処理には大きく分けて「機械的方法」と「化学的方法」があり、目的や素材に応じて使い分けます。

機械的方法には、サンドブラストやワイヤーブラシを用いた研磨があり、物理的に汚れや錆を除去します。

一方、化学的方法では酸やアルカリ溶液を使用し、金属表面の不純物を溶解させる処理が行われるのが一般的です。

適切な前処理を施すことで、塗膜の密着性が向上し、長期間にわたって剥がれにくい塗装が実現します。

調合

調合は、塗料の性能や仕上がりを左右する工程です。

塗装に使用する塗料は溶剤塗料の場合、顔料、樹脂、溶剤、添加剤などの成分から構成されており、これらを適切な割合で混ぜることが重要です。

特に、色の統一性を保つためには、塗料の撹拌をしっかり行うことが求められます。

塗料によっては長時間放置すると成分が分離するため、塗装前に攪拌機や手作業で均一に混ぜなければなりません。

また、塗装方法や塗装環境によっては、粘度の調整が必要になるため、シンナーを加えて適切な状態に仕上げます。

調合を正しく行うことで、塗布時の均一性が保たれ、ムラのない仕上がりが実現します。

塗布

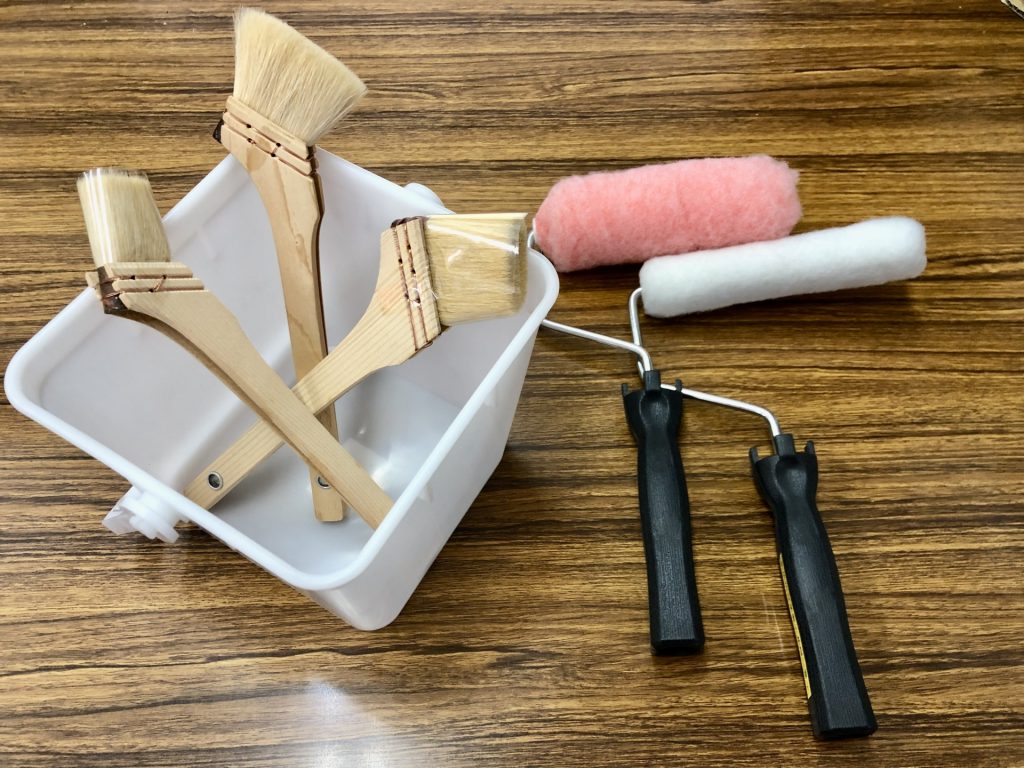

塗布は、塗料を金属表面に均一に付着させる工程です。

塗装方法には、スプレーガンを使う吹き付け塗装、ローラーや刷毛を用いる手塗り、電気的な力を利用する静電塗装などがあり、素材や仕上がりの要件に応じて適切な方法を選びます。

塗装を「下塗り」「中塗り」「上塗り」の3層に分けて塗装する場合。

それぞれの層が乾燥する前に適切なタイミングで塗り重ねることで、均一な膜厚と高い密着性を確保できる仕組みです。

塗布工程の精度が低いと、塗料が均一に広がらず、仕上がりにムラが生じたり、耐久性が損なわれたりするため、慎重な作業が求められます。

乾燥

乾燥は、塗膜の強度や耐久性を確保するための重要な工程です。

乾燥方法には「常温乾燥」と「加熱乾燥」があり、使用する塗料や製品の用途によって選択されます。

常温乾燥では、自然乾燥や、ラッカー塗装とも呼ばれ、溶剤が揮発することで、塗膜が形成される塗料のメカニズムの乾燥方法です。空気中の水分の影響も受けやすいのが特徴です。

一方、加熱乾燥は、熱風や赤外線を利用して塗料を硬化させる方法で、速乾性が求められる場合に使用されることが多いです。

乾燥工程を適切に行わないと、塗膜に気泡が発生したり、硬化が不十分で剥がれやすくなったりするため、最適な温度や時間を厳守することが重要です。

金属塗装の前処理の種類

金属塗装において前処理は、塗料の密着性を向上させ、塗膜の耐久性を確保するために欠かせません。

前処理が不十分だと、塗装後に塗膜が剥がれたり、錆が発生したりする原因になってしまいます。

金属塗装の前処理には、大きく分けて「機械的方法」と「化学的方法」の2種類があり、それぞれ異なる目的で実施されます。

機械的方法は、物理的に金属表面を研磨し、汚れや錆を除去するのに対し、化学的方法は、金属表面に皮膜を形成することで、塗膜の密着性を高め、耐久性を向上させる役割を担う処理方法です。

ここでは、これらの方法について詳しく解説します。

機械的方法

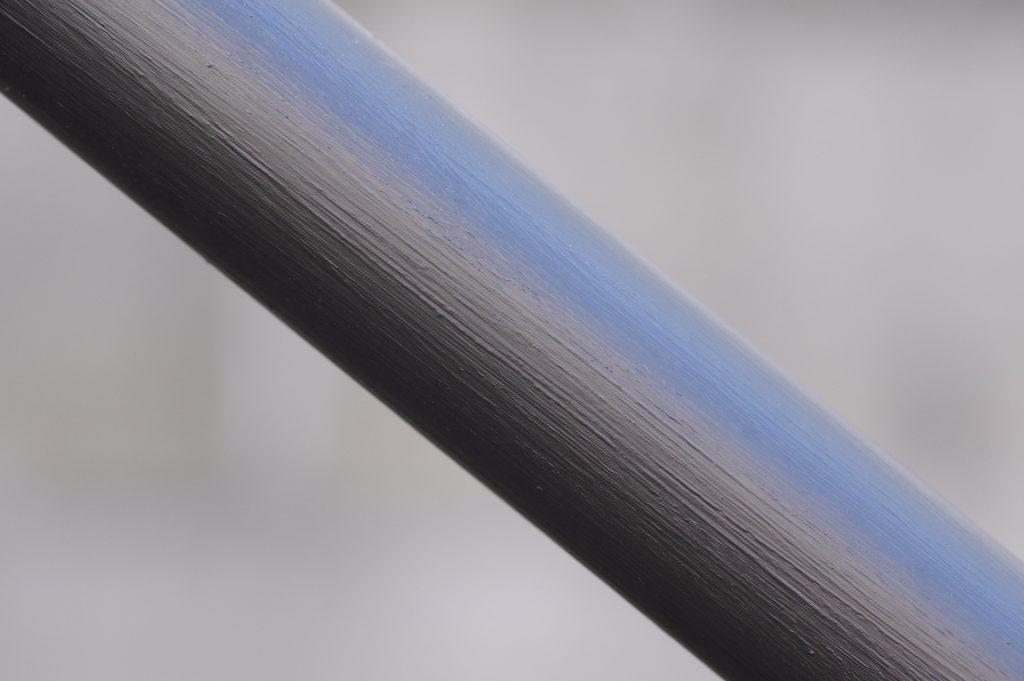

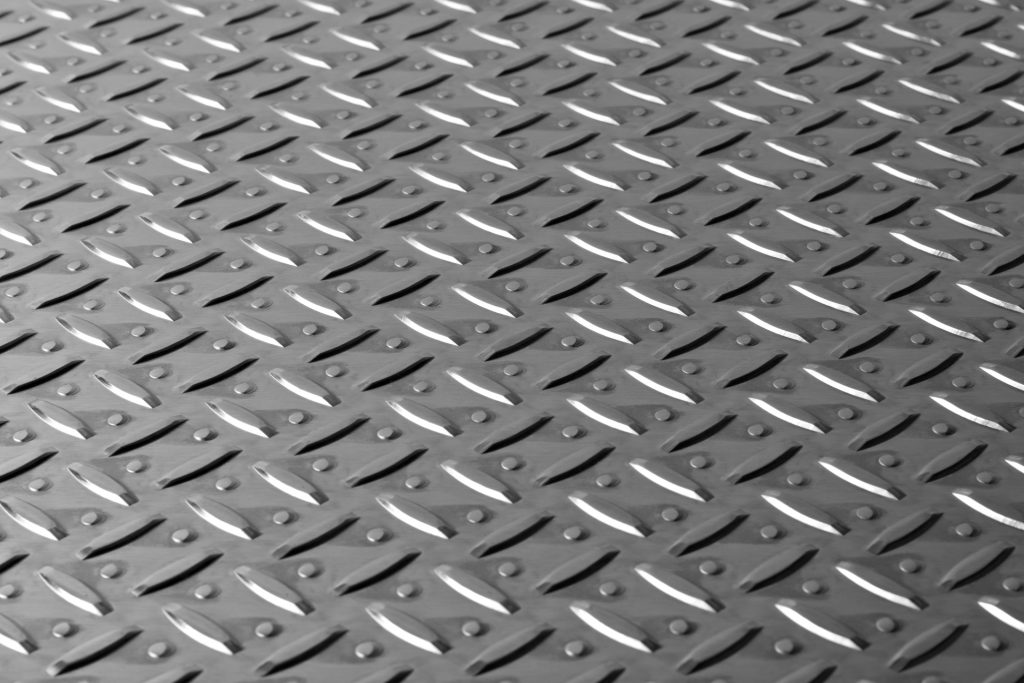

機械的方法は、塗装する金属の表面を物理的に削ることで、錆や汚れを除去し、塗膜の密着性を高める処理方法です。

金属は長期間空気に触れると酸化し、錆が発生します。

この錆を取り除かずに塗装を行うと、塗膜が剥がれやすくなり、製品の耐久性が大幅に低下します。

そのため、塗装前に研磨作業を施し、表面を整えなければなりません。

代表的な方法として、ワイヤーブラシやサンドブラストを用いた研磨があります。

ワイヤーブラシは、手作業や電動工具を使用して金属表面を磨き、軽度の錆や汚れを除去するのに適しています。

一方、サンドブラストは、高圧空気で研磨材を吹き付け、金属表面を均一に削る方法で、広範囲の処理や頑固な錆の除去に有効です。

これらの処理を適切に行うことで、金属表面を滑らかにし、塗料の密着性を向上させられます。

化学的方法

化学的方法は、金属表面に化学的な処理を施すことで、塗膜の密着性や防錆性を向上させる方法です。

機械的方法が物理的な研磨を目的とするのに対し、化学的方法では薬剤を使用して金属の表面を処理し、塗装後の耐久性を高める役割を果たします。

主な工程として、まず脱脂処理が行われます。

金属表面には油分や汚れが付着しており、これらを除去しなければ塗膜がうまく定着しません。

脱脂剤を用いて金属表面を洗浄し、塗装の前準備を整えます。

次に、一時防錆と塗料の付着性向上のために、リン酸塩皮膜処理や亜鉛皮膜処理、など化成皮膜処理が施されます。

これは、金属表面にリン酸塩や亜鉛の皮膜を形成することで、塗料の密着性を向上させるとともに、塗膜が剥がれた際の錆の進行を防ぐ効果もあるのです。

この処理を施すことで、塗膜が均一に定着しやすくなり、長期間の耐久性を確保できます。

金属塗装の種類

金属塗装にはさまざまな方法があり、それぞれの特徴を理解し、用途に適した塗装を選ぶことが重要です。

塗装の目的は、金属製品を美しく仕上げるだけでなく、耐久性を向上させ、錆や摩耗から保護することにあります。

適切な塗装方法を選ばなければ、塗膜が剥がれやすくなり、結果的に製品の品質や寿命を低下させる可能性があります。

ここでは、代表的な金属塗装の種類について詳しく見ていきましょう。

焼付塗装

焼付塗装は、金属に塗布した塗料を高温で焼き付け、塗膜を硬化させる方法です。

一般的に、100〜200℃の高温で焼成することで、塗膜の密着性と耐久性を高めます。

特に、自動車のボディや工業製品の塗装に多く用いられている方法です。

焼付塗装は、環境の影響を受けにくく、塗膜が均一に硬化するため、耐摩耗性や耐薬品性に優れています。

一方で、高温での処理が必要なため、大型の焼付炉や設備が求められる点がデメリットです。

また、熱に弱い素材には適用できないため、事前に素材の耐熱性を確認する必要があります。

電着塗装

電着塗装は、水溶性の塗料が入った槽の中に金属製品を浸し、電気を流して塗膜を形成する方法です。

電流を利用することで、複雑な形状の製品にも均一に塗装が施せる点が大きな特徴です。

この方法は、大量生産に適しており、自動車や家電製品などの防錆処理に多く用いられています。

また、塗装の膜厚を精密に管理できるため、塗料の無駄を抑えながら、高品質な仕上がりを実現できます。

一方で、電着塗装を行うための設備投資が必要となり、小ロット生産には不向きな面もあるので注意しましょう。

静電塗装

静電塗装は、帯電させた塗料を金属に引き寄せることで、効率的に塗膜を形成する方法です。

塗料の飛散が少なく、塗料の無駄を抑えながら均一な塗装ができるため、自動車のボディや家電製品などの大量生産工程で広く採用されています。

この塗装方法は、特に塗膜の均一性が求められる製品に最適です。

ただし、高電圧を使用するため、安全管理が重要であり、感電や火災のリスクを抑えるために適切な設備や作業環境を整える必要があります。

また、静電気を利用するため、金属製品の形状によっては塗装しにくい部分が発生することがあるため、塗装方法の工夫が求められます。

粉体塗装

粉体塗装は、粉末状の塗料を静電気の力で金属表面に付着させた後、加熱して溶融させることで塗膜を形成する方法です。

一般的な液体塗料と異なり、溶剤を含まないため、環境負荷が低く、安全性の高い塗装方法とされています。

この方法は、厚みのある塗膜を形成しやすく、耐久性や耐食性に優れている点がメリットです。

また、未使用の粉体塗料を回収・再利用できるため、材料の無駄を抑えることが可能です。

主に、自動車部品や家電製品、建築材料の塗装に多く用いられています。

しかし、塗膜が厚くなるため、細かい仕上げが必要な製品には適さない場合があります。

まとめ

金属塗装は、製品の品質や耐久性を大きく左右する重要な工程です。

適切な前処理を行うことで塗膜の密着性を高め、塗装後の剥がれや錆の発生を防ぐことができます。

また、調合では塗料の配合を正確に行い、均一な塗布と高品質な仕上がりを実現することが重要です。

さらに、塗装方法には溶剤塗装、焼付塗装、電着塗装、静電塗装、粉体塗装などがあり、それぞれの特性を理解した上で用途に適した方法を選ぶことが求められます。

工程ごとに適切な処理を施し、最適な塗装方法を選択することで、製品の外観や耐久性を向上させるだけでなく、コストや環境負荷の削減にもつながります。